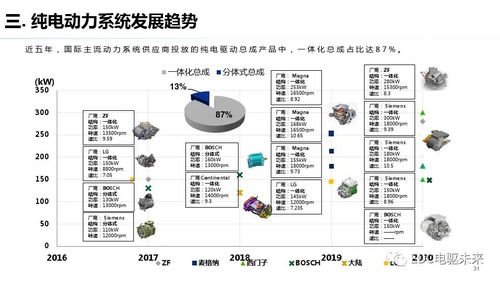

隨著全球汽車產業加速向電動化轉型,純電驅動總成的開發已成為核心技術領域。其開發過程復雜,涉及機械、電氣、控制、熱管理等多個學科的深度集成,因此對測試驗證提出了全面且嚴苛的需求。現代計算機軟硬件技術的飛速發展,為高效、精準地滿足這些測試需求提供了強大的工具與平臺,極大地推動了純電驅動總成的研發進程。

一、 純電驅動總成的核心測試需求

純電驅動總成通常由驅動電機、電機控制器(逆變器)、減速器及相關的冷卻系統、高壓線束等構成。其測試需求貫穿于從零部件到系統集成的全生命周期,主要涵蓋以下幾個方面:

- 性能與效率測試:這是最基礎的測試需求。需要精確測量和評估驅動總成的輸出特性,如峰值/持續扭矩-轉速曲線、功率特性、最高效率點分布(效率MAP圖)以及不同工況下的能耗表現。這直接決定了車輛的加速能力、最高車速和續航里程。

- 功能與安全測試:確保所有控制功能(如扭矩控制、轉速控制、能量回收、故障診斷與處理等)正常、可靠地執行。重點測試功能安全(如ISO 26262標準要求),驗證在傳感器失效、通訊中斷、過壓/過流等故障場景下,系統能否進入安全狀態,避免危險發生。

- 耐久性與可靠性測試:模擬車輛在全生命周期內可能經歷的各種嚴苛工況(如高低溫循環、振動沖擊、鹽霧腐蝕、交變負載等),驗證總成的機械結構、電氣連接、絕緣性能以及控制軟件的長期穩定性和壽命。臺架上的加速耐久試驗是縮短開發周期的關鍵。

- NVH(噪聲、振動與聲振粗糙度)測試:電驅動總成雖然沒有了發動機的燃燒噪聲,但電機的高頻電磁噪音、齒輪嚙合嘯叫以及由控制策略引起的階次振動問題依然突出。需要通過高精度傳感器和分析手段,識別噪聲源,優化電磁設計、齒輪參數和控制算法以提升駕乘舒適性。

- 熱管理與標定測試:電驅動系統在高效運行時仍會產生大量熱量。測試需求包括評估冷卻系統的散熱能力,監控關鍵部件(如IGBT、電機繞組)的溫升,并在不同環境溫度和負載下進行熱平衡標定,確保系統在安全溫度范圍內發揮最佳性能。

二、 計算機軟硬件技術在測試中的應用

為滿足上述復雜多維的測試需求,現代測試體系高度依賴于先進的計算機軟硬件技術。

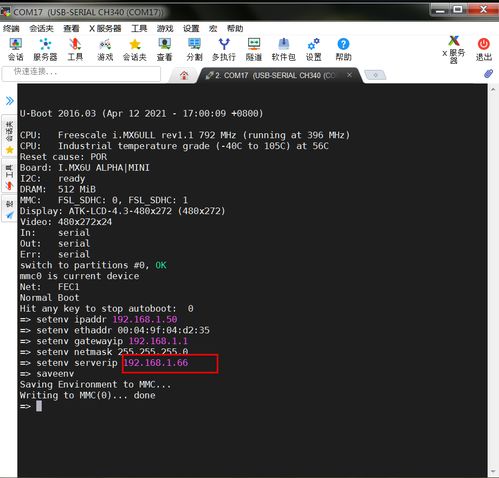

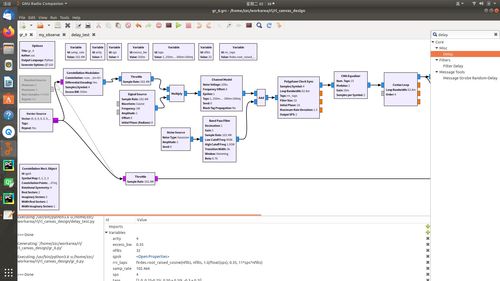

- 硬件在環(HIL)仿真測試:這是應用最為廣泛的核心技術之一。在HIL測試臺中,真實的電機控制器(ECU)作為“硬件在環”部分,與實時仿真機(高性能工控機/實時處理器)相連。仿真機中運行著高精度的車輛模型、電機模型、電池模型及虛擬道路環境。

- 應用價值:可以在實驗室環境下,安全、高效、可重復地測試控制器的全部功能邏輯和診斷策略,包括極限工況和故障注入測試,無需依賴昂貴的真實電機和整車。這極大地提前了軟件測試節點,降低了實車測試風險。

- 功率級硬件在環(PHIL)與測試臺架系統:PHIL測試將真實的功率部件(如電機、電池模擬器)接入閉環。測試臺架則由高性能測功機、數據采集系統、可編程電源/負載、環境艙等硬件構成,并由上位機軟件統一控制。

- 計算機硬件應用:核心是高速數據采集卡(用于采集電壓、電流、溫度、振動等信號)、實時控制器(用于實現高動態的閉環控制,如對測功機的轉速/扭矩控制)以及強大的服務器(用于處理海量測試數據)。

- 計算機軟件應用:包括測試序列自動化軟件(如NI TestStand, Vector CANape),用于編寫和自動執行復雜的測試用例;數據分析與可視化軟件(如MATLAB, DIAdem),用于處理、分析和呈現測試結果;以及設備驅動和通訊協議棧(如CAN, Ethernet, XCP),確保各硬件設備協同工作。

- 數字孿生與云測試平臺:基于高保真仿真模型(數字孿生體),可以在云端進行大量的仿真測試和虛擬標定。結合大數據和人工智能技術,可以對歷史測試數據進行分析,優化測試用例,甚至預測潛在故障。

- 應用價值:實現測試資源的云端共享與協同,支持分布式開發和測試,能夠處理傳統臺架難以實現的超大規模場景仿真(如百萬公里虛擬耐久測試),進一步提升開發效率。

- AI與機器學習在測試分析中的應用:利用機器學習算法(如神經網絡、聚類分析)對NVH測試中的海量音頻、振動數據進行智能特征提取和模式識別,可以更快速、準確地定位異響源。在耐久性測試中,AI可以用于預測剩余壽命和進行失效根因分析。

結論

純電驅動總成的開發是一項系統工程,其測試需求呈現出多維度、高精度、高安全性的特點。而計算機軟硬件技術,特別是HIL/PHIL仿真、自動化測試臺架、數字孿生與云端計算,已經深度融入測試驗證的每一個環節。它們不僅提供了滿足這些嚴苛需求的必要手段,更通過提升測試的自動化、智能化水平和覆蓋度,顯著縮短了開發周期,降低了研發成本,并最終保障了純電驅動總成的性能、安全與可靠性,是推動電動汽車技術持續進步的關鍵使能力量。隨著軟硬件技術的進一步融合,測試體系將向著更加虛擬化、網絡化和智能化的方向演進。